智能制造驅動汽車零部件生產提速 技術賦能與產業變革

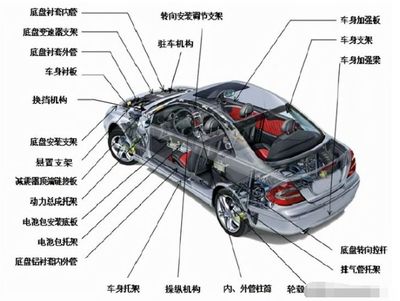

隨著第四次工業革命的深入推進,智能制造正以前所未有的速度重塑汽車零部件制造業的生態格局。作為汽車工業的基礎支撐,零部件生產環節的效率提升直接影響整車的制造周期和成本控制。在數字化、網絡化、智能化的浪潮下,智能制造為汽車零部件生產注入了全新的動力。

一、智能化生產線的革命性突破

傳統汽車零部件生產多依賴人工操作和半自動化設備,生產效率和質量穩定性存在瓶頸。而智能制造通過引入工業機器人、自動化輸送系統、智能傳感設備等,實現了生產流程的全面優化。以發動機缸體加工為例,智能生產線可實現24小時不間斷作業,單件生產周期從原來的數小時縮短至30分鐘以內,同時借助機器視覺檢測系統,產品合格率提升至99.8%以上。

二、數據驅動的精益生產

智能制造的核心在于數據的采集、分析與應用。通過在生產設備上部署物聯網傳感器,企業可實時監控設備運行狀態、生產進度和質量參數。大數據分析平臺能夠精準預測設備故障,提前安排維護計劃,將非計劃停機時間減少70%以上。基于歷史生產數據的深度學習模型,可自動優化加工參數,使材料利用率提高15%,能耗降低20%。

三、柔性制造應對市場變化

當代汽車市場個性化需求日益凸顯,零部件生產需要具備快速響應能力。智能制造的柔性生產線通過模塊化設計和可重構布局,實現了多品種、小批量生產的高效切換。某知名零部件供應商引入智能柔性制造系統后,新產品導入時間從3個月壓縮至2周,生產線換型時間從8小時降至30分鐘,顯著增強了市場競爭力。

四、供應鏈協同與透明化管理

智能制造延伸至供應鏈環節,構建了零部件生產的數字孿生系統。通過區塊鏈技術和云平臺,實現了從原材料采購到成品交付的全流程可視化。供應商可實時掌握庫存狀態和生產需求,實現精準供貨;主機廠則可追蹤每個零部件的生產過程和質量數據,大幅提升供應鏈的響應速度和可靠性。

五、人才結構轉型與技能升級

智能制造對從業人員提出了新的要求。傳統操作工逐漸向設備維護工程師、數據分析師等崗位轉型。企業需要建立完善的培訓體系,幫助員工掌握機器人編程、工業物聯網、數據分析等新技能。某零部件企業通過實施“智能制造人才培育計劃”,在三年內將技術人員占比從15%提升至40%,為智能化轉型提供了堅實的人才保障。

隨著5G、人工智能、數字孿生等技術的深度融合,汽車零部件智能制造將進入新的發展階段。生產速度將進一步提升,個性化定制將成為常態,整個產業生態將更加高效、靈活和可持續。對于零部件企業而言,及早布局智能制造,不僅是提升競爭力的必然選擇,更是把握汽車產業變革機遇的關鍵所在。

如若轉載,請注明出處:http://www.sun0731.com.cn/product/17.html

更新時間:2026-01-11 09:20:33